|

1.開発の背景

全世界のCO2排出量はこの5年間で大きく低減できていない。CO2排出量の3割を占める輸送分野でのEV(電気自動車)、PHV(プラグインハイブリッド車)の普及拡大は、世界共通の課題である。しかし、従来のEVでは航続距離を伸ばすために電池容量が増加し、従来のガソリン車の給油に掛かる時間と比べ大幅に長い充電時間や、充電待ちに対する不安など、充電機能に関わる多くの課題が解決できておらず、本格普及への大きな阻害要因となっていた。

2.開発技術の概要

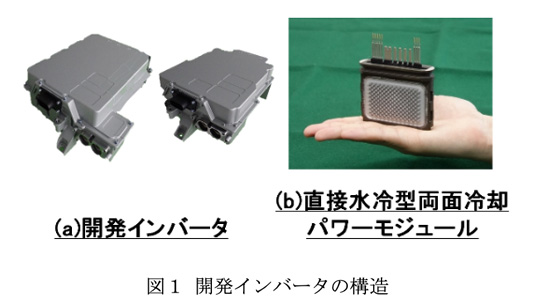

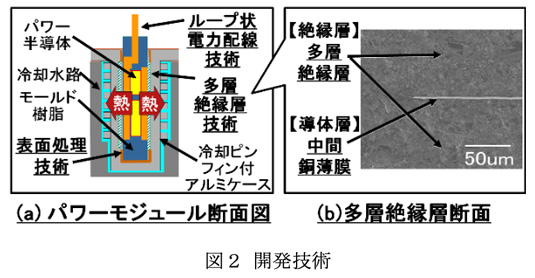

本開発では、EVの本来持つ優れた実用性を引き出し、その普及を加速するため小型・大容量で、より短時間で手軽な充電を可能とし、ドライバーの充電機能に対する不安を解消できる新たな駆動システムを実現した。従来のEVは、低損失化と共に高絶縁耐圧と高い冷却性の両立が困難なため、EVのシステム電圧が凡そ400V程度で充電に多くの時間が必要であった。本開発技術は、高絶縁耐圧化と高い冷却性能を両立する絶縁放熱性に優れた直接水冷型両面冷却パワーモジュールを開発し、インバータの高耐圧化と小型高出力化を両立したことで、EVのシステム電圧を800Vに向上し充電時間の短縮を実現した。

3.開発技術の特徴と効果

本開発の特徴は、(1)サージ電圧と損失の低減が可能なループ状配線実装による低インダクタンス化技術、(2)多層絶縁層による高耐圧・低熱抵抗技術、(3)高信頼な高接合性アルマイト表面処理技術を採用した直接水冷型両面冷却パワーモジュールを開発し、高出力パワー密度(94.3kVA/ℓ、体積4割減)を達成し、20分の充電(満充電時間:従来比半減)で400kmの走行を可能とした。開発した技術は、国内外の多くのEVやPHVへ搭載が進み、2025年にCO2約0.861億t/年(日本の年間総排出量11億tの約7.8%相当)の削減が期待される。

|