ショット不要、化学洗浄も発火の危険性もない |

地球規模での環境問題に対応し、サステナブル(持続可能)な社会実現に向けた、知的計測評価学の追究が祖山さんの研究室のテーマである。これは金属等種々の材料強度・信頼性を計測評価し、材料が損傷・破壊に至るプロセスを把握すると共に、材料の強化、長寿命化を図る取り組みだ。受賞テーマは、その一環として開発した金属材料の疲労強度を向上させる画期的表面改質技術である。

昔から鋼板を金槌等で叩いて強度を増すことが知られていた金属材料の表面改質は、現在は一般的に無数の微小な鋼球(ショット)を噴出機から空気と共に処理対象(ワーク)に衝突させるショットピーニング(SP)という加工法が用いられている。ショットの衝撃力で処理領域を丸い凹状に塑性変形させ、その歪みによる加工硬化や、亀裂を抑制し寿命を延ばす圧縮残留応力を導入して疲労強度を高める。しかし、消耗品であるショットが産業廃棄物となる、1回に約千万個のショットを噴出する機械が破損しやすい、アルミ材処理の場合には化学的洗浄が必要等々で、サステナブルな表面改質法としては馴染まない。その上ショット衝突時の粉塵発火の危険性も孕んでいる。そこで祖山さんが開発したのがショットを使わないキャビテーションピーニング(CP)である。

|

| 「実用化と規格化がこれからの大学の研究の使命」と祖山教授 |

|

逆転!の発想…“泡で叩いて”金属を強くする |

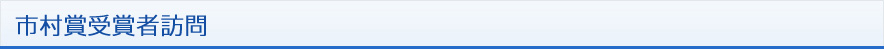

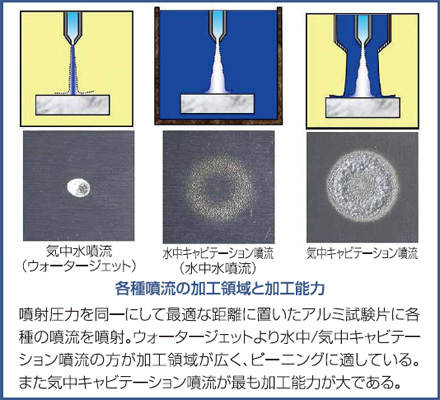

CP開発は、「1991年から当大学の流体科学研究所や英国のノッティンガム大学で、キャビテーションによる損傷の解析や抑制、キャビテーション噴流に関する研究に携わっていました」と言う祖山さんの経験が基盤にある。ポンプやバルブ、船のスクリュー等流体機械を流れる水の速度増大に伴い圧力が下がり、水が泡になる現象がキャビテーションだ。そして速度が低下し圧力が回復すると泡が崩壊して水に戻る。この際に泡の一部が変形してマイクロジェットを生じ、ごく短時間で泡が再膨張すると、金属をも凹ませる強い衝撃波が発生する。それは流体機械を壊食し致命的な損傷を与えるものとなる。

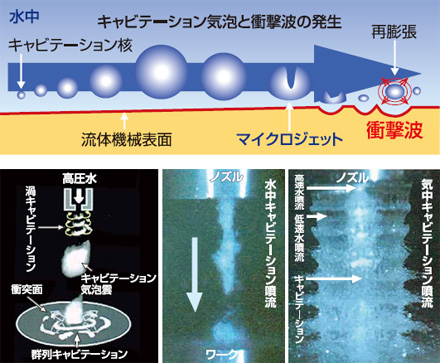

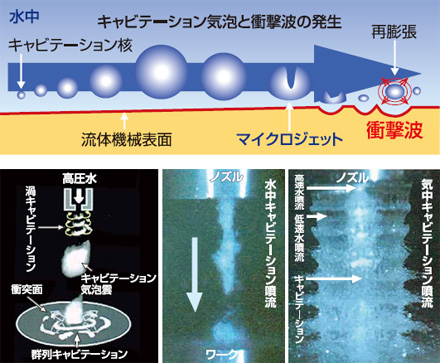

「このキャビテーション衝撃力で金属材料を叩き、塑性変形、加工硬化、圧縮残留応力導入による表面改質に有効に利用するという逆転の発想で、1996年に開発したのがCP技術です。基本は、水中に高速水噴流を噴射して生じるキャビテーションを伴ったキャビテーション噴流をワークに衝突させピーニングします」。その後、祖山さんは1999年、密閉水槽内での加圧によるキャビテーション噴流の強化に成功。2004年には低速水噴流中に高速水噴流を噴射し、大気中にキャビテーション噴流を発生する世界初の気中キャビテーション噴流形成に成功、水槽に入れられない構造物の表面処理にも対応した。

|

| 逆転の発想が生んだキャビテーション噴流の概要(左)と水中/気中の様相 |

|

まず輸送機器に適用。水素脆化抑制も実証 |

水のみで処理するCPはショットを用いるSPの前述の難点を克服した上に、鋼球衝突の塑性変形より滑らかな表面を得られる、配管内部や狭隘部も容易に処理できる等、表面改質の範囲を広げ、疲労強度もSPより約3割高めることとなった。

祖山さんは2008年、まず地球温暖化を招くCO2排出量の1/4を占める運輸部門への適用に着手した。輸送機器の"持久力ある軽量化"による燃費向上、CO2排出削減だ。複数の自動車メーカーとの共同研究により自動車部品製造で技術を実証、一部実用化した。このほか金型の表面改質では寿命を50%向上。さらには気中キャビテーション噴流による製鉄プロセスのローラー処理の実用化、石油会社とは応力腐食割れ(金属に発生する経年損傷)で火災や爆発の危険性のある化学プラントでの損傷抑制の共同研究を進めている。また2010年から昭和大学の山本教授らと口腔内洗浄についての研究を開始している。

「近年燃料電池車等、CO2を排出しない水素エネルギーを活用した水素社会へのニーズが高まっています。しかし水素は、金属内に侵入し亀裂を促す水素脆化を引き起こし、水素社会実現のネックになっています。その中、水素燃料タンク材料の候補となっている金属への実験で、水素に曝しても亀裂成長が抑制されることが判明。CPは水素脆化抑止にも有効であることを実証しました」。

多機能材料評価X線回析装置で、CP実験したワークに圧縮残留応力がどれだけ導入されたかを測定

(手前は高桑脩助教) |

| 祖山さんが開発し、研究室の学生たちが製作した荷重制御型平面曲げ式疲労試験機でワークの強度を測定 |

ハイブリッド車や電気自動車の駆動モーターの永久磁石を保持している幅1㎜になる鉄板の部分は、

CPだから表面改質が可能。現在自動車メーカーへの提案に向けて実験中

|

|