|

パワー半導体、電子部品に使用される放熱材は、自動車のEV化などで,ますます需要が増加している。このような放熱材として使われる銅板の加工にはレーザー加工やワイヤー放電加工が用いられているが、このような加工法では加工速度が遅く、消費電力が大きいという問題があった。また切断刃による機械加工では、切断面が粗く二次加工を必要としていた。

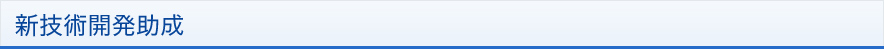

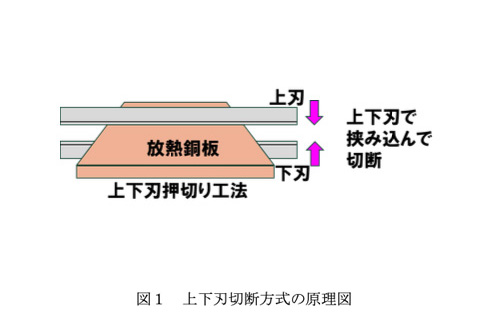

切断対象銅板の両面から両刃の切断刃の刃先が対向するように侵入させることにより,上下刃の銅板への侵入量を減らし、切断面の斜めカット量、銅板の反りを低減し,同時に銅板の裏面外周の変形を生じないようにし、綺麗な切断面となる切断加工を行う。この時、上下刃の侵入を個別に制御することにより、前記斜めカット量、銅板の反り、裏面外周変形をより低減させる。また、上下切断刃方式の切断装置の仕様に合わせて、切断刃の仕様について機械学習を用いて仕様を決定するソフトウエアの開発も行う。

上下刃切断装置により、加工速度が速く、切断面の二次加工を不要とした。また、放電加工などと比し、加工時の電力消費を大幅に低減する省電力の切断加工を行うことが出来る。さらに、機械学習を利用した刃物仕様の開発を進めることにより、切断刃の仕様設定について、従来の客先のフィードバックをもとにトライ&エラーによる刃物仕様決定の工程が短縮され、短納期での刃物の提供,ノウハウの蓄積・活用することができる。

|