助成テーマ完了認定企業紹介 061

第109回 令和4年度 第1次

|

開発技術の概要 |

||

|

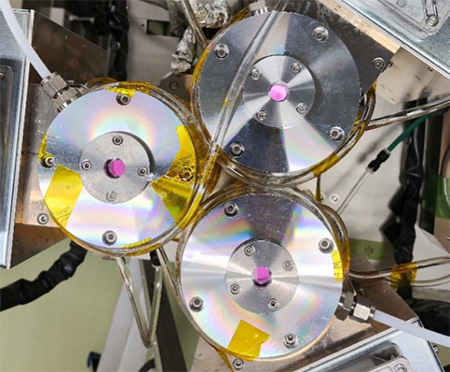

Siに変わる次世代材料として注目されるSiCやGaN等の化合物パワー半導体は、既に太陽光発電向けのパワーコンディショナーや鉄道・EV用のコンバーター、電源、小型の非接触充電器、防衛装備品の各種コンポーネント、など様々な製品で採用が進み始めていますが、材料が持つ本来性能のポテンシャルを十分に引き出すには至っておらず、省電力・高耐圧等の性能を引き上げるための更なる技術開発が求められております。特に化合物パワー半導体のゲート絶縁膜形成プロセスにおいては、用いられる化合物毎に様々な課題がありますが、これらはゲート絶縁膜を化合物半導体上に形成する際に界面に多くの欠陥を生じてしまうことが原因です。 この課題の克服には、半導体ゲート絶縁膜界面に欠陥を生じさせることなく、緻密なゲート絶縁膜を形成することができる膜形成方法が必須であり、弊社では、独自の小型高密度プラズマ装置を用いて、基板の材料を問わずに低温で緻密な成膜が可能となる技術の研究開発を進めて参りました。 本技術は、TEOSガスの吸着脱離量と酸素ラジカル量とを同時に制御することにより、化合物半導体基板の酸化を抑制しつつ、緻密なSiO2膜を基板上に形成することを可能とするものです。高密度な酸素ラジカルの照射により、原料ガスであるTEOSガスを十分に酸化することで、SiO2膜中や基板との界面における不純物由来の欠陥を減らすことができ、化合物半導体を用いたデバイスにおけるゲート絶縁形成法として、極めて有用な技術であると考えております。 今回の開発では、自社装置の大口径化対応を行い、量産に適した化合物パワー半導体のゲート絶縁膜形成技術を確立しました。 一般的に、プラズマ装置は大型化することでプラズマ密度が低下するため、実用可能なコストで高密度なプラズマを発生させることには課題がありますが、弊社のプラズマ発生源は、独自の設計により、複数本並べて設置してもプラズマ源同士が相互干渉しないようにすることが可能であるため、複数本のプラズマ発生源を近距離に並べるための最適化を行い、かつ均一処理を行うために装置構造を工夫することで、プラズマを高密度に保ったまま大口径の成膜に対応することに成功しました。本装置でゲート絶縁膜を形成したところ、3インチ内において膜厚分布が±5%以内での成膜が可能となり、かつ、膜内不純物(炭素濃度)も測定限界値以下に抑え、界面準位密度も108/eV・cm2台を達成しました。 また、今回の開発により、最も重要であるプラズマ源同士を干渉させない設計及び均一性向上のための設計の知見を得たため、4インチ〜12インチ以上などの装置のオーダーにも対応することが可能となっております。

|

これからの計画 |

| 今回の開発成果をもとに、研究機関向けの装置販売及び開発受託から事業をスタートさせます。量産試作機においては、搬送系の開発や基板スタック構造の開発を行い、メンテナンス性についても考慮した設計を行う予定です。 |

企業からのお願い |

|

今回開発を行った成膜技術は、いつでもお試しいただけますので、ご興味をお持ちいただけましたら、お気軽にご連絡くださいますようお願い申し上げます。

|

|