動画映像を見ながら即座に欠陥特定。成果を契機に次の世界一を創造し続ける

| 「レーザー超音波可視化非破壊検査装置の開発」 第82回(平成20年度第2次)助成 つくばテクノロジー株式会社 (茨城県) 代表取締役社長 王 波さん |

|

王社長(前列中央)、高坪CTO(前列左から2人目)と、 研究開発本部のみなさん |

|

欠陥の有無が、即座に見られれば…

| ■安全安心社会実現に急がれるテーマ | |

| 原子力発電施設、工業プラント、社会インフラ等の構造物を構成する配管等の部材は、経年劣化によってひび割れや腐食、接合面剥離等の欠陥を生じる恐れが高まる。これらの欠陥の検査を幅広い検査体に対し、非破壊でいかに高精度・効率的に行うかは安全安心社会の実現に向けた重要課題となっている。 この検査に現在一般的に使われているのが「超音波探傷法」。これは例えば配管の亀裂検査では、亀裂部に対して垂直に超音波が当たるよう、配管に接触させた探触子(超音波を発生させ、傷からの反射波を受信する振動子を組み込んだセンサー) の向きを手動調整し探傷する。しかし局所探傷であるため、亀裂の大きさや方向の把握、全面検査には探触子の位置と向きを何度も変えなければならない。特に継手や曲面等の複雑形状部では多くの疑似エコーが発生し、モニターに表示される検出した信号波形の中から欠陥エコーを識別するには高度の専門性を要する上に時間もかかり、誤認や傷の見逃しを招くこともある。 | |

| ■波紋状のエコーが広がる。そこに欠陥あり | |

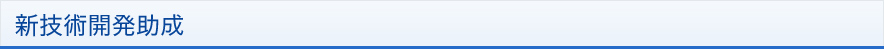

| つくばテクノロジーが装置開発で目指したのは、信号波形から欠陥の有無を解析するのでなく、超音波が伝搬する様子をわかりやすい映像として可視化。非専門家でも、その場での探傷を可能とすること。 そこで実現したのが、まずレーザーユニットから発振されたパルスレーザーをガルバノミラー走査装置によって検査体に照射、非接触で高速走査させる。レーザーを照射された検査体表面には瞬間的に弱い熱ひずみが生じ超音波が励起される。この超音波伝搬波形を検査体表面の固定点に取り付けた受信探触子で検出し、増幅、A/D変換した上でPCに収録。収録波形はリアルタイムでPCモニターに動画映像として表示されるというシステムである。検査体に欠陥があった場合、映像の中に欠陥部を中心に波紋状の欠陥エコーが広がり、即座に欠陥を認識できる。

|

多彩な特長。世界初、唯一の検査装置 |

|

| ■原理を形にするのは難しかった | |

| システムはさらに、非接触のレーザー走査を行うため、継手・曲面・狭隘等の複雑形状部の検査が容易で、且つ焦点調整等不要で、広い範囲と最大5mの距離にある検査体を迅速に検査できる。また検査体の超音波伝搬映像と、ミラー走査部から撮影した検査体写真を重ね合わせることで、欠陥エコー発生位置を確実に特定。加えて検査体や超音波伝搬画像や種々の計測条件の検査報告書を自動作成する等々の特長を有している。 「超音波伝搬の可視化の原理は理解していても、その検証、高速計測システムのハードウエア構成と性能設定、必要なソフトウエアの設計開発、試作機製作等を経て製品化していくのは大変難しかった」と可視化研究に関わった元産総研主幹研究員で同社取締役CTOの高坪純治さんはしみじみ振り返る。

|

|

| ■「LUVI」と名付けて第1号機を納入 | |

| 例えば、原子力発電施設の配管の継手検査に、超音波探傷法では2人で8時間以上かけていたのを、1人で30分以内に短縮した新検査装置は、2009年2月、新技術開発助成を受け、世界初、唯一の「レーザー超音波可視化非破壊検査装置」として製品化。LUVI(ルヴィ Laser Ultrasonic Visualizing Inspector)とネーミングし、第1号機を国内重工メーカーに納入した。 「自分たちの製品づくりという目的に、目一杯活用できるところがありがたい」と高坪さんが言えば、王社長からは「実は、製品化に漕ぎつけるための資金が逼迫し、一番苦しい時期だった。本当に助かった」と、助成に対する感謝の言葉をいただいた。 |

シェア20%以上。若い力も加わり自信あり |

|

| ■相次ぐ引き合いに応え、もっと改良 | |

| 現在LUVIはまだ認知度が低い中、国内の重工・原子力発電プラント・鉄鋼・自動車部品メーカーに4台、中国のガス・石油プラントメーカーに2台販売した。さらに既に他のプラント関連・大手検査・電子部品等の企業、研究機関からの引合いも多く、注目されている高速道のトンネルや航空機用リチウムイオン電池の検査依頼も受けた。関係筋では現状のインフラを含む構造物検査にこうした探傷装置が国内で1500台、海外を合わせれば数万台が必要といわれる。 「経年劣化の検査だけでなく、製品の品質保証でも活用できる装置です。一層の小型軽量化、低コスト化、操作性向上等を図り、少なくとも世界市場シェア20%は獲得したい。自信はあります」と王社長。 |

|

| ■みんなの力で、さらに社会に役立つ世界一の創造を | |

| 同社には毎年、レーザー光学、認識技術、サプライチェーン等に精通した若い戦力が、それぞれの夢と目標、生き甲斐を抱いて新たに加わっている。そうしたメンバーの思いを、王社長が締めてくれた。 「システム全体を考え、結果をイメージし、だめなら修正しつつ、みんなの力で世の中に役立つ新しい世界一を創造していく…。実際次の製品の開発が、ここ3年以内の完成に向けて複数進んでいます。私もそうした技術開発に専念したく、いずれ経営の専門者を招聘したいと思っている」。安全安心な社会づくりへの貢献に、全員が今、わくわく燃えている。 (取材日 2013年1月29日 於つくば市 産総研内 つくばテクノロジー研究開発本部)

つくばテクノロジー(株)プロフィール 平成17(2005)年7月創業。2007年に産業技術総合研究所(産総研)の超音波可視化技術研究成果を活用した事業を実施する法人としての「産総研技術移転ベンチャー」認定取得。2008年、産総研内に計測事業部を新設し、レーザー超音波可視化装置の製品化開始。翌年に新技術開発財団の助成を得、第1号機を完成。現在社員11名でさらに進化させた非破壊検査、画像処理、電子計測に関連したハード・ソフトの研究開発・製造・販売事業を国内外に展開している。 |